DESCRIZIONE SCELTE PROGETTUALI

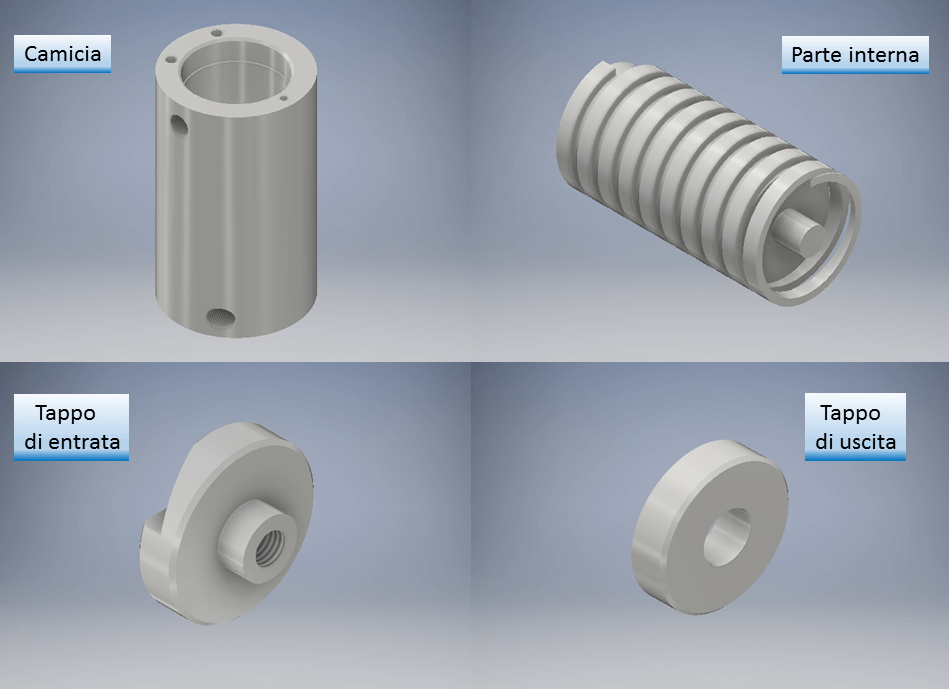

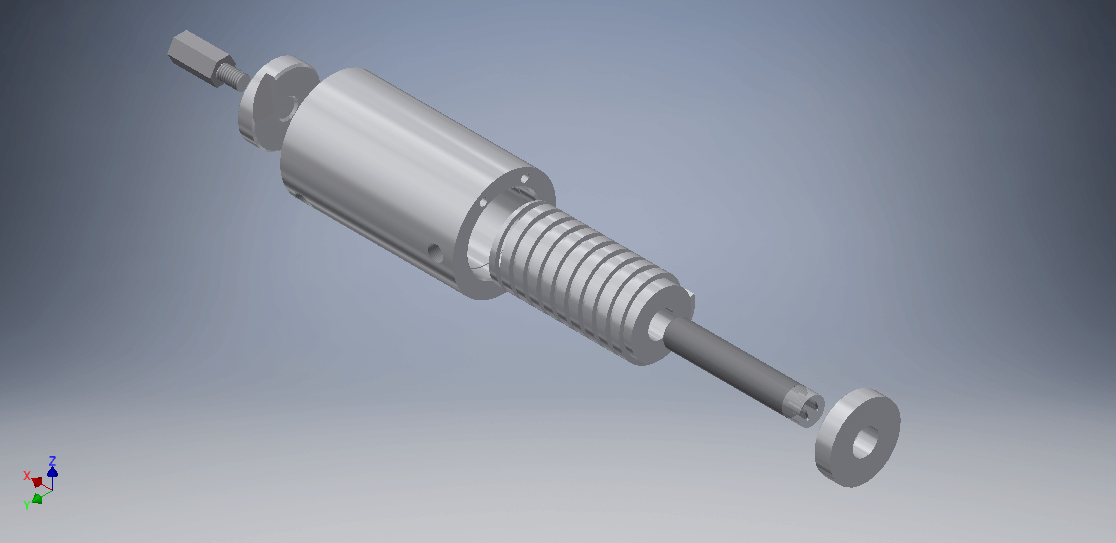

Il generatore di vapore istantaneo è composto da 4 singoli pezzi: camicia, parte interna, tappo entrata, tappo uscita.

- La camicia è la parte esterna del generatore di vapore. Essa è formata da un tubo di alluminio 6061 e presenta due fori filettati sulla superficie laterale che ne permettono il collegamento al circuito dell'acqua, inoltre, la filettatura gas da garantisce la tenuta del prodotto. I 3 fori non filettati sulla parte superiore della camicia fungono da sede per i componenti di controllo e protezione.

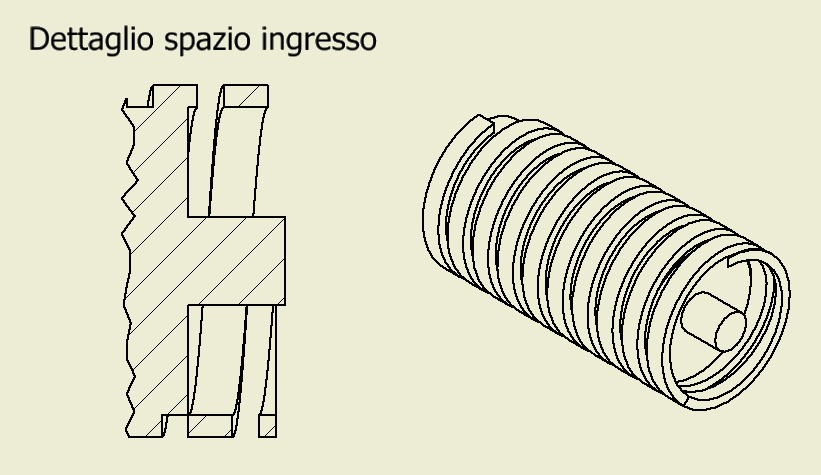

- La parte interna del generatore di vapore è costituita da un’anima centrale cilindrica sulla cui superficie laterale è ricavata una spirale. Tale spirale, ad assemblggio effettuato, accoppiata con la camicia forma il canale di scorrimento del fluido. Come illustrato in figura, è stato previsto un foro all’interno dell’anima che funge da sede per la resistenza a cartuccia. Infine, nella sezione di entrata vi è una zona di "accumulo", realizzata per asportazione, pensata per aumentare il volume disponibile nel generatore di vapore e garantire così una maggiore affidabilità e durata del sistema relativamente alla problematica dell'accumulo di calcare.

- Il tappo di entrata include una sede filettata per l'attacco tra generatore di vapore e autoclave, separati da un distanziale isolante, questa soluzione oltre ad essere economica riduce il numero di componenti utilizzati e, di conseguenza, ne facilità l'assemblaggio.

- Il tappo di uscita presenta un foro circolare non filettato necessario per l’inserimento della resistenza a cartuccia all’interno della parte interna.

VANTAGGI DELLE SCELTE PROGETTUALI

Per individuare la migliore soluzione abbiamo utilizzato due approcci: l'approccio dell'accumulo pilotato, che prevede di far depositare il calcare in un'apposita zona del componente, e l'approccio della massima omogeneità del flusso, in modo da evitare ostruzioni nella zona di ingresso e in altre particolarmente critiche.

- In entrata, uno dei punti più critici di questi componenti, è presente una zona di "accumulo", soluzione scelta perchè aumentando il volume interno del generatore di vapore, l’accumulo del calcare dovrebbe avvenire senza ostruire il canale. La conseguenza di questa scelta è un notevole aumento della vita utile del prodotto.

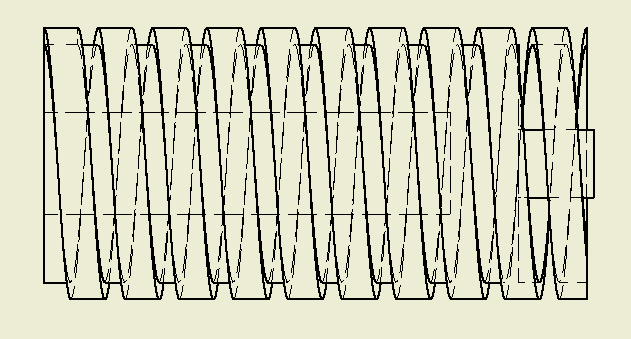

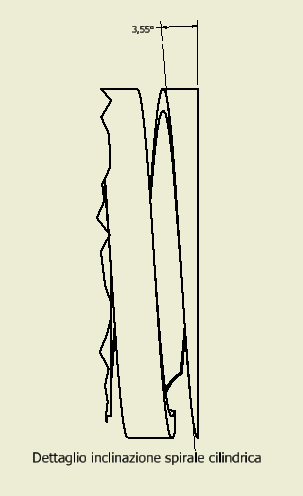

Nonostante la particolare configurazione geometrica adottata, è stato possibile realizzare la geometria ideata tramite delle comuni lavorazioni in una macchina a controllo numerico. - Il canale di scorrimento del flusso a spirale cilindrica permette di massimizzare la superficie di scambio termico tra il flusso e il generatore di vapore, mantenendo, inoltre, ridotte le dimensioni del cilindro.

- L’entrata tangenziale consente di diminuire il più possibile i gradienti di pressione dovuti dalla variazione di direzione della vena fluida, evitando così possili accumuli di calcare nella zona di ingresso al generatore di vapore che risulta essere particolarmente critica.

- L’uscita radiale è pensata per ottimizzare il posizionamento sul generatore di vapore di tutti i suoi componenti.

- Infine, le sedi per la resistenza e per la componentistica di controllo sono state pensate per facilitare il posizionamento dei vari sensori e evitando di creare interferenze che, altrimenti, potrebbero creare problemi sia durante la fase di assemblaggio che durante la fase di utilizzo.

ESPLOSO DEL PRODOTTO FINALE

MATERIALI IMPIEGATI

- Per il corpo del generatore di vapore (camicia e parte interna) si è scelto di utilizzare l’alluminio piuttosto che l’acciaio inox, impiegato dai principali concorrenti. Infatti l’alluminio, pur rispettando i vincoli di calore specifico e resistenza meccanica richiesti, ha un costo inferiore a quello dell’acciaio e permette di diminuire la massa del pezzo di circa 70%, molto utile per le operazioni di fissaggio del generatore al corpo dell’autoclave.

- All’interno della parte interna è inserito un riscaldatore a cartuccia in acciaio inox, con all’interno una resistenza elettrica in nichel-cromo e con una testata terminale in ceramica.

- Per la coibentazione del generatore di vapore si utilizza un involucro cilindrico in lana di vetro.